[vc_row][vc_column][vc_column_text]

نورد کاری چیست ؟

معنی نورد به انگلیسی Rolling یکی از روش های رایج در تولید مقاطع و محصولات فولادی می باشد. فرآیند نوردکاری متشکل از مجموعه غلتک هایی است که پس از گرما دیدن فلز تا دمای مشخص، از میان این غلتک ها عبور کرده تا جایی که به ضخامت مورد نظر برسد. این شیوه از تولید، پرکاربرد ترین شیوه ها در صنعت تولید مقاطع فولادی است که شامل سه نوع نورد حلقه ای ، نورد پیوسته و نورد رزوه ای می شود. ناگفته نماند که نورد کاری از سده هفدهم البته به شکلی ساده تر برای تولید مقاطع فولادی مورد استفاده قرار میگرفته است در مواردی در انتهای پروسه تولید موجب ایجاد برخی ایرادات در محصول می شود. در این مقاله قصد داریم به عیوبی که یک ورق فولادی ممکن است بعد از نورد پیدا کند بپردازیم.

از نورد حلقه ای اغلب در صنایع لوله کشی، هوا فضا، مخازن تحت فشار، موشک ، هواپیما و توربین مورد استفاده قرار می گیرد. روش کار این فرآیند به گونه ای است که دو غلتک استوانه ای برای کاهش ضخامت قطعه وجود دارد، غلتک بیرونی وظیفه اعمال سرعت و نیرو و غلتک درونی حالت هرزگرد دارد. در طی این فرآیند از ضخامت قطعه کاسته و به تدریج قطر یا همان طول افزایش می یابد. از نورد پیوسته اغلب برای تولید مقاطع فولادی مانند میلگرد و ورق مورد استفاده قرار می گیرد. تفاوت این شیوه با دو روش دیگر در آن است که سرعت حرکت غلتک ها متناسب با ضخامت قطعه افزایش یا کاهش می یابد. نورد رزوه ای که نوعی نورد سرد محسوب می شود، برای نورد چرخ دنده های مارپیچ مورد استفاده قرار می گیرد. شما عزیزان می توانید قیمت روز ورق فولاد مبارکه را از این لینک دریافت نمائید.

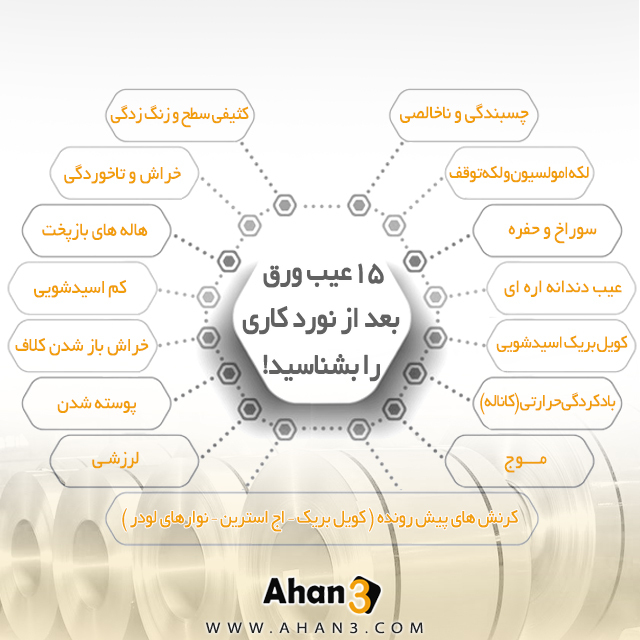

20 عیب ایجاد شده در ورق بعد از نوردکاری

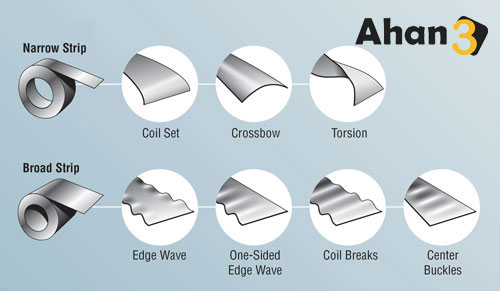

چرا ورق بعد از نورد قرمز میشود؟ سوالی که بسیار از ما پرسیده می شود. ممکن است در فرآیند نوردکاری ورق ، این محصول نه تنها دچار قرمزی بلکه دچار انواع عیوب مختلف شود. در این قسمت این عیوب و عوامل ایجاد آن را بررسی خواهیم کرد. انواع عیوب ورق بعد از نورد کاری شامل پوسته شدن ، ناخالصی ، ایجاد سوراخ، دندانه اره ای، کویل بریک اسیدشویی، لکه توقف، لکه امولسیون، حفره، زنگ زدگی، خراش، کثیفی سطح، چسبندگی، هاله های بازپخت، تاخوردگی، موج، کرنش های پیش رونده، کم اسیدشویی، خراش باز شدن کلاف، کاناله، لرزشی می باشد. در ادامه مطلب هرکدام از این عیوب، علل و نحوه رفع آن را به صورت کامل بررسی خواهیم کرد.

- کثیفی سطح

در صورت کثیف بودن امولسیون تاندم و آغشته بودن این قسمت به روغن های هیدرولیکی، روغن ریزی از جرثقیل ها و دیگر تجهیزات بر روی محصول، کثیف بودن مسیر عبوری ورق فولادی، اسکین پاس، برس های تمیزکاری باعث ایجاد لکه و هاله هایی بر روی سطح ورق خواهد شد که با کشیدن یک کاغذ سفید بر روی سطح کاغذ سیاه می شود. همچنین در مواردی وجود روغن در هوای فشرده خشک کننده و یا عدم صحیح انجام گرفتن سیکل بازپخت این اتفاقات ناشی خواهد شد.

- زنگ زدگی

زنگ زدگی و خوردگی یکی از عیوب رایج در محصولات فولادی است. وجود آب بر سطح ورق، مرطوب بودن محیط انبار و یا طولانی شدن مدت انبار یا عدم رعایت اصول موجب تشکیل لایه ها و پوسته هایی زرد قرمز و یا سیاه بر روی سطح ورق می کند.

- پوسته شدن

در طی مراحل پوسته زدایی چنانچه پوسته شکن ها و یا نازل های آب به درستی عمل نکنند ورقه های اکسید آهن به درستی از روی سطح ورق تمیز نمی شود ضمن آنکه در ادامه روند نورد کاری به لایه های عمیق تر از این محصول نفوذ خواهد کرد. در این صورت دیگر حتی با اسیدشویی هم رفع نخواهد شد بلکه در عملیات نورد سرد نیز نمایان تر می شود. برای شناسایی آن به سطح ورق فولادی دقت کنید. چنانچه قسمت هایی روشن تر از رنگ زمینه مشاهده کردید که شکل منظمی ندارد، لمس نمی شود ولی دیده می شود ورق عیب پوسته شدن دارد. این عیب یا از نوع باندی است که پس شستن با اسید به راحتی و با چشم غیر مسلح قابل رویت می باشد. نوع دوم نوع فلفل – نمکی می باشد که بعد از تقلیل ضخامت در تاندم می توان دید.

- عیب دندانه اره ای

این عیب به صورت کنگره هایی بر لبه های کناری محصول قابل رویت، لمس و بسیار برنده است. این عیب در حین عملیات اسیدشویی و به سه دلیل اتفاق می افتد. اول آنکه در صورتی که تیغه های کناره بر تنظیم نباشد و به درستی عمل نکند، دوم در صورتی که عملیات کناره بری بدون کشش اتفاق بیفتد و عامل سوم عدم تطابق ضخامت ورق با تنظیمات تیغه ها می باشد.

- چسبندگی

در مرحله بازپخت به خصوص در درجه حرارت های بسیار بالا و محصولات با ضخامت بسیار کم، این محصولات به میزان زیادی تمایل به جوش خوردگی به یکدیگر دارند. در قسمت اسکین پاس به جهت باز شدن کلاف به میزان مشخصی نیروی کششی نیاز است در حالیکه اعمال این نیرو به لایه های جوش خورده باعث عبور ورق از نقطه تسلیم شود و عیب چسبندگی بر روی سطح ایجاد شود. عواملی از قبیل عدم تناسب ضخامت ورق، بالا بودن دما، سرعت بالای خنک کاری، ضربه دیدن کلاف پیش از پخت، عدم کفایت زبری ورق همه موجب تشدید این عیب خواهد شد.

- ناخالصی

در صورتی که در طی مراحل ریخته گری ناخالصی ها از مذاب فلز جدا نشود این مواد به مرکز شمش نفوذ و در آنجا تجمع می کنند. پس از آن در زمانیکه ورق تحت نورد سرد یا گرم قرار گیرد به دلیل تفاوتشان با فلز از فولاد جدا شده و به شکل خراش هایی در طول ورق طاهر می شوند. در مواردی این خطوط را با خط و خش اشتباه گرفته می شود. توصیه ما به شما استفاده از چسب ناخالصی است. قطعه ای از این چسب را بر روی قسمت خراش قرار دهید، سپس به صورت ناگهانی بکنید. در صورتی که این خراش ناحالصی باشد از ورق جدا شده و ملموس می شود.

- لکه امولسیون

عدم خشکاندن صحیح و ماندن قطره های امولسیون نورد بر روی آن باعث ایجاد لکه هایی کدر و غیریکنواخت بر روی سطح می باشد.

- لکه توقف

این لکه ها به شکل لکه های سیاه رنگ بر روی سطح ورق می باشد. در صورت طولانی شدن زمان معلق ماندن ورق درون حوضچه اسید، طولانی شدن زمان جوشکاری، پایین بودن سرعت خط و برخی موارد فنی در طی فرآیند تولید این ایراد در ورق ایجاد خواهد شد.

- سوراخ

در مواردی هنگام نورد به دلیل تنش ها و یا اعمال نیروی بیش از حد غلتک ها به مذاب سطح مقطع آن ها پاره شده که پس از اتمام مراحل نورد به صورت هلال بر روی محصول نهایی ظاهر می شود. این عیب هم با چشم قابل دیدن و تشخیص هم می توان با استفاده از تست های متالوگرافی این عیوب را شناسایی کرد.

- حفره

در مواردی به دلیل وجود گریس و روغن میان ورق و سیلندرهای کاری و پشتیبان، برجای ماندن ذرات لاستیک جدا شده از رول ها، برجای ماندن اجسام خارجی بر روی غلتک ها، پوسته شدن کنوکتورهای بازپخت باعث ایجاد نقاط فرورفته بر روی سطح ورق می شود که به شکل منظم بر روی سطح قابل مشاهده است.

- خراش

به خطوط منقطع یا تجمعی که در جهت نورد بر روی سطح ورق ایجاد می شود خراش می گویند. این خطوط به دلیل اصطکاک های ایجاد شده توسط غلتک های نورد، برخورد ورق با دستگاه ها و تجهیزات، برخورد ورق ها با یکدیگر و یا تماس ورق با ذرات چسبیده به غلتک ها از عوامل ایجاد این عیب است. تنها دقت کنید خراش های ایجاد شده پس از اسیدشویی به رنگ روشن و قبل از اسیدشویی کدر رنگ است. همینطور لبه های خراش پیش از نورد برجسته و پس از آن خمیده می باشد. این نکته را مد نظر قرار دهید که چنانچه خراش پیش از بازپخت اتفاق اتفاده باشد خراش ها ریز تر و در صورت ایجاد خراش ها پس از مرحله بازپخت اندازه خراش ها با سایر دانه ها یکسان است.

- هاله های بازپخت

این عیب ظاهری را می توانید به صورت هاله هایی تیره به صورت خوشه ای یا مارپیچ در قسمت کناره های ورق مشاهده کنید. در صورت برخورد اکسیژن هوا با کلاف های سیکل آنیل شده و در هنگام برداشتن زنگ کوره و قرار گرفتن کلاف های داغ در برابر هوای آزاد و نفوذ اکسیؤن به آنها این عیب ظاهری برای ورق رخ دهد. امکان نفوذ اکسیژن به ورق ها از طریق حذف سرپوش پیش از موعد، نفوذ از طریق شن های آب بندی، عدم تخلیه مناسب هوا پیش از مرحله بازپخت، ناخالص بودن گاز خنثی و یا از طریق زنگ کوره اکسیژن به این محصول نفوذ خواهد کرد.

- تاخوردگی

این عیب را به شکل تاخوردگی در هر دو طرف سطح ورق و به شکل خطوط مورب و با رنگ روشن تر از زمینه مشاهده خواهید کرد. از علل ایجاد این عیب به عدم دقت در هدایت مناسب محصول، عدم اعمال کشش مناسب میان قفسه ها در کلاف های موجدار و عدم ایجاد دهانه در قسمت مندریل کلاف پیچ و کلاف بازکن باعث اصطلاحا انباشتگی ورق پیش از ورود به غلتک ها خواهد شد و در نهایت تاخوردگی ورق را عارض می شود.

- موج

چنانچه بر روی سطح برخی ورق ها نگاهی بندازید ممکن است موج ، چین خوردگی و یا کنکره هایی در قسمت سطح و یا مرکز محصول مشاهده کنید. همچنین می توانید با قرار دادن آن بر روی سطحی صاف این ایرادات را مشاهده نمایید. برای رفع آ دقت کنید فشار اعمال شده از سوی غلتک ها یکنواخت و مناسب محصول باشد. کران های مکانیکی و حرارتی و تناسب در مقدار فاصله میان غلتک ها را بررسی کنید. همچنین در مواردی عدم عملکرد صحیح تیغه های کناره بری، یا نامناسب بودن توزیع کاهش ضخامت، شکل نا متقارن ورق وارد شده در نورد کاری می تواند از عوامل ایجاد این عیب شود.

- کرنش های پیش رونده ( کویل بریک – اج استرین – نوارهای لودر )

سه عیب اج استرین، نوارهای لودر و کویل بریک به دلیل تنش های موضعی بر روی ورق تشکیل خواهد شد. حتی در برخی موارد به دلیل درست قرار نگرفتن ورق از عرض این خطوط ایجاد می شود. برای رفع آن عوامل جمع شدگی ورق در قسمت چشمی کلاف، موج دار بودن ورق، موازی عمل نکردن محور مندریل با قفسه نورد و کافی نبودن میزان الانگیش اعمالی در اسکین پاس را بررسی کنید. براحتی و تنها از راه دیدن قابل تشخیص است.

- باد کردگی حرارتی (کاناله)

باد کردگی عیبی مملوس است که هم با لمس ورق و هم با چشن غیر مسلح قابل رویت می باشد. معمولا در تمام طول ورق وجود دارد به گونه ای که در رول ورق نیز به شکل برآمدگی نمایان است. عامل ایجاد آن عدم سردکاری یکنواخت ورق بوده که بهتر است برای رفع این مشکل نازل های آب را بررسی کنید. در صورتی که این نازل ها به شکل موضعی قرار گرفته باشد باعث سرد کاری غیر یکنواخت در بخش رویه ی ورق و در نتیجه غیر یکنواخت شدن ضخامت ورق خواهد شد.

- کم اسیدشویی

چنانچه میزان غلظت اسید مورد استفاده و یا درجه حرارت آن کم باشد، سرعت حرکت ورق بالا و یا غوطه وری محصول به شکل درست و مطلوبی انجام نشود ورق دچار عیب کم اسیدشویی خواهد شد. این عیب به شکل رگه های تیره در عرض کلاف ورق تشکیل می شود که به راحتی می توانید با چشم غیر مسلح ببینید.

- کویل بریک اسیدشویی

این به صورت شیارهایی عرضی در سطح ورق وجود دارد. این خطوط درست در زمانی که کلاف گرم باز شده و قبل از ورود به حوضچه اسید از دستگاه لولر عبور داده می شود، به دلیل گرم بودن کلاف و اختلاف دما پدیده نقطه تسلیم اتفاق خواهد افتاد و خود را به شکل خطوط عرضی در سطح ورق نمایش می دهد.

- خراش باز شدن کلاف

لغزشی نام دیگر این عیب است. این عیب نوعی خراش به شکل پنجه گربه ای یا خوشه ای بر روی سطح ایجاد می کند که به راحتی قابل رویت می باشد. برای عدم بروز این خطا دقت کنید لایه های ورق بر روی یکدیگر سر نخورد، همچنین در هنگام شتاب منفی یا مثبت نیز مراقب سر خوردن ورق ها بر روی یکدیگر باشید.

- لرزشی

این عیب به صورت خطوطی عرضی است که بر روی ورق، سایه های تاریک و روشن ایجاد می کند. معمولا بر اثر یاتاقان های غلتک پشتیبان، یا وجود روغن بیش از حد نیاز دستگاه، شل بودن شافت و گلوی غلتک و یا لرزش در ماشین سنگ زنی اتفاق می افتد. این عیب که با چشم غیر مسلح قابل رویت می باشد. عیب یابی این خطوط به این صورت است که در صورت تشکیل این باندها به همراه تقلیل ضخامت تاندم عامل ایجاد آن و در صورتیکه که باندها مورب باشد کارگاه غلتک را باید بررسی کرد.

[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_message message_box_style=”outline” style=”square” message_box_color=”juicy_pink” icon_fontawesome=”fa fa-file-pdf-o”]

دریافت PDF شناسایی و رفع عیوب ورق بعد از نوردکاری

[/vc_message][/vc_column][/vc_row]