[vc_row][vc_column][vc_column_text]

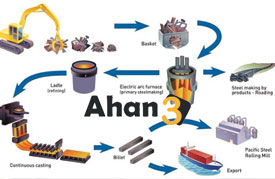

فرآیند فولاد سازی به شیوه قوس الکتریکی

کوره قوس الکتریکی فولاد یا کوره EAF یکی از روش های اصلی در تولید فولاد، چدن، ذوب و پالایش محسوب می شود. دلیل مزیت این شیوه درصد و قدرت تولید بالا بوده به همین دلیل اغلب کارخانجات برای ساخت فولاد مورد استفاده قرار می دهند. کارخانه ذوب آهن و فولاد مبارکه اصفهان هر دو از این شیوه برای تولید محصولات خود اعم از ورق فولاد مبارکه استفاده می کنند. کوره قوس الکتریکی با سرعت بسیار بالا قطعات آهنی و غیر آهنی را تولید می کند. عملکرد آن به این صورت است که بار کوره توسط قوس الکتریکی ایجاد شده بین الکترودهای گرافیتی و بار فلزی ذوب می شود.

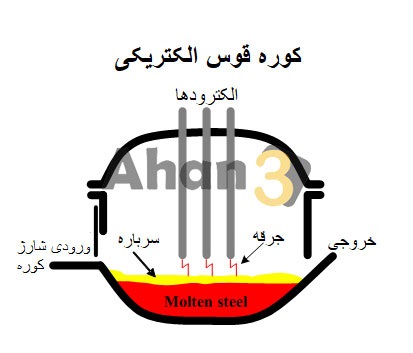

ماده اولیه این کوره قراضه آهن اسفنجی می باشد همچنین آناتومی آن به صورت حمام بزرگ و البته کم عمق است که درون آن پوشیده از لایه ای نسوز اسیدی یا بازی می باشد. استقرار الکترودهای کربنی در قسمت بالایی این حمام موجب ایجاد قابلیت تغییر ارتفاع شده، به نحوی که هنگامی که کوره توسط قراضه آهن شارژ شد الکترودها پایین و جریان برق از طریق ترانسفورماتور کوره قوس الکتریکی برقرار می شود. پس از آن الکترودهای کوره قوس الکتریکی بالا رفته و قوس الکتریکی از الکترود به فلز برقرار خواهد شد. در این زمان قوس الکتریکی ایجاد خواهد شد که گرمای بسیار زیادی تا میزان 4100 درجه سانتی گراد را ایجاد خواهد کرد و مراحل ذوب آغاز خواهد شد. در تصویر زیر می توانید نحوه عملکرد کوره قوس الکتریکی را مشاهده نمائید.

سرباره کوره قوس الکتریکی

حوضچه مذاب آهن و شارژ آهن اسفنجی دو نقش بسیار کلیدی و مهم در این کوره ها بازی می کند. قراضه آهن اسفنجی از مواد اولیه تشکیل دهنده این کوره است همچنین سه الکترود از سقف کوره عبور می کند و جریان مذاب را تشکیل می دهد. هرکدام از این الکترودها به فاز جریان برق متصل هستند که با عبور جریان از هر الکترود به درون بار کوره حرارت زیادی ایجاد می شود و در نهایت قراضه های آهن ذوب می گردد.

در ابتدا جریان الکتریکی با ولتاژ بالا از حداکثر انرژی اعمال می شود سپس با اتصال جریان و ایجاد جرقه قراضه ها به حرارت 1550 درجه سانتی گراد می رسد، آهن قراضه ها به کوره شارژ و به تدریج و به مرور رسیدن به میزان مورد نظر کاهش می یابد. آهک و فلوئورین به عنوان سرباره کوره قوس الکتریکی در این زمان به ترکیب افزوده می شود. آهک را می توان گفت مهم ترین ماده کمک ذوب می باشد که نقش بسیار زیادی در میزان باز بودن سرباره کوره دارد. این ماده با منتقل کردن مواد مذاب از سرباره باعث تصفیه مذاب خواهد شد. در مواردی برای عملکرد بهتر آن از مواد روان ساز استفاده می کنند. این الکترودها متناسب با کیفیت و مقدار بار به صورت عمودی و نوسانی بالا و پایین حرکت می کند، به همین صورت طول قوس الکتریکی تغییر می یابد و میزان حرارت مورد نیاز برای ذوب تنظیم خواهد شد.

الکترود گرافیتی کوره قوس الکتریکی

حرارت دهی این کوره به دو روش کلی مستقیم و غیر مستقیم انجام می شود. در روش مستقیم قوس الکتریکی به صورت مستقیم در میان شارژ برقرار خواهد شد و دمای حرارت ایجاد شده باعث ذوب قراضه آهن می شود. در شیوه مستقیم همچنین الکترود دوم ممکن است خود شارژ باشد به این صورت که قوس الکتریکی بین الکترود و شارژ برقرار شود و یا الکترود در بالای شارژ و یک الکترود در پایین شارژ ایجاد شود تا قوس یا جرقه بین دو الکترود ایجاد گردد. اما در روش غیر مستقیم قوس الکتریکی مابین دو الکترود در قسمت بالای شارژ داخل کوره قرار دارد. دمای حرارت ایجاد شده از طریق تشعشع به شارژ منتقل و فرآیند ذوب ایجاد می شود. این کوره در دو نوع تک فاز و سه فاز وجود دارد.

کنترل درصد عناصر آلیاژی در روش قوس الکتریکی

مواد اولیه مورد استفاده در این کوره ها همانگونه که پیش تر ذکر کردیم قراضه و آهن اسفنجی است که ابتدا آهن قراضه و سپس آهن اسفنجی به کوره افزوده خواهد شد. قراضه آهن به دلیل دارا بودن خواص فیزیکی که دارد اثر مثبتی در این فرآیند دارد. در مواردی با انتخاب نادرست نوع ماده اولیه الکترودها شکسته شده اند و یا فولاد مذاب سرریز و یا حتی منفجر شده است. یه همین دلیل بهتر است از انواع قراضه آهن استفاده شود تا درصد خطا به حداقل برسد.

پس از این دو ماده به عنوان ماده اولیه کوره سرباره زا، روان ساز و دیگر موادی برای ترکیبات نهایی مذاب به کوره افزوده می شود. کربن از این دست مواد است که در مواردی برای تنظیم آنالیز نهایی ذوب افزوده می شود. این عنصر را هم می توان به طور مستقیم وارد کوره کرد و یا می توان موادی مانند کک که دارای کربن است را به کوره شارژ کرد. کمک ذوب ماده افزودنی دیگری است که به جهت ایجاد سرباره و ایحاد اثر بر واکنش های شیمیایی در طی چند مرحله تصفیه متالوژیکی به کوره اضافه خواهد شد. فروآلیاژها ، فروسیلیکو منگنز ، فرومنگنزهای پرکربن و کم کربن ، فروسیلیسیوم و دیگر فروآلیاژها در طی مراحل تولید به کوره افزوده می شوند. عناصر آلیاژ کننده نیز ترکیبی از عناصر منگنز، کروم، سیلیکون، نیکل و مولیبیدن می باشد که برای ساخت فولادهای کربنی پرآلیاژ ، کم آلیاژ ، فولاد زنگ نزن و… مورد استفاده قرار می گیرد.

کاربرد کوره قوس الکتریکی کوچک

اولین و اصلی ترین کاربردی که این کوره در ایران دارد تولید قطعات آهنی می باشد. به این صورت که با استفاده از این روش میلگرد آجدار جهت تقویت بتن ساختمان ، انواع ناودانی میله تسمه و انواع مقاطع فولادی ، انواع مقاطع فولادی در گریدهای متفاوت مورد استفاده در صنعت نفت و خودرو همچنین تهیه مذاب فولاد جهت ساخت میله یا نوار ورق تولید می شود.

تصفیه مذاب در کوره قوس الکتریکی

دو شیوه کلی بازی و اسیدی در تصفیه ، ذوب و جداسازی در کوره قوس الکتریکی وجود دارد. روش بازی شیوه ای متداول و ساده تر در تولید است که از موادی مانند آهک و فلوئوراسپار در آن استفاده می شود. ضمن آنکه با استفاده از تخلیه سرباره گوگرد و فسفر مذاب را تا میزان زیادی می توان کاهش داد. روش بازی شیوه ای ست که در مجتمع فولاد مبارکه اصفهان مورد استفاده قرار می گیرد. در شیوه ی اسیدی به دلیل عدم وجود امکان جداسازی گوگرد و فسفر از مواد اولیه پس باید مواد اولیه مانند قراضه آهن دارای درصد پایینی از گوگرد و فسفر داشته باشد.

تفاوت کوره القایی و قوس الکتریکی

تا اینجای مطلب خواندیم که فولاد به روش کوره قوس الکتریکی با استفاده از قراضه و آهن اسفنجی با قرار گرفتن در حمام مذاب و جریانات الکتریکی الکترود ها و همچنین افزودن عناصر آلیاژی تولید می شوند. ضمن آن که از معایب و مزایای این شیوه از تولید مقاطع فولادی در انواع گرید ها آشنا شدید. هم اکنون در ادامه قصد مقایسه این شیوه تولید با روش کوره القائی را داریم. پیش از مقایسه تعریفی کوتاه از گوره القایی خواهیم داشت. در روش کوره القایی با استفاده از جریان های متناوب گرمای لازم جهت ایجاد گرمای لازم جهت ذوب فولاد مورد استفاده قرار می گیرد. در این روش منبع الکتریکی با ولتاژ بسیار بالا از کویل اولیه و یک جریان با ولتاژ پایین در فلز یا کویل ثانویه ایجاد خواهد شد.

این کوره برای تولید شارژ نیاز به سیم پیچی الکتریکی جهت تولید شارژ دارد. کوره های القایی در اندازه های متفاوتی می باشد که از اندازه های کوچک آن در ساخت آلیاژهای دقیق مورد استفاده قرار می گیرد. بوته موجود در این سیستم از فولاد بسیار قوی ساخته شده است که در برابر دمای حرارت بالا مقاومت دارد و کویل های الکتریکی با استفاده از سیستم خنک کننده آب سرد دمای خود را از دست می دهد و در نهایت فولاد تولید شده به این شیوه بسیار تمیز تر و دارای شکل ظاهری بهتری می باشد. در این شیوه باید دقت شود که مواد تزریق شده کاملا خشک باشند، شارژ به صورت پیوسته انجام شود همچنین دقت کنید متریال شارژ از قبیل مخازن پروپان، قوطی های آئروسل، لوله های بریده شده، ظروف بسته بندی و مواردی از این دست در یک کوره قرار نگیرند.

بررسی ساختمان کوره بلند

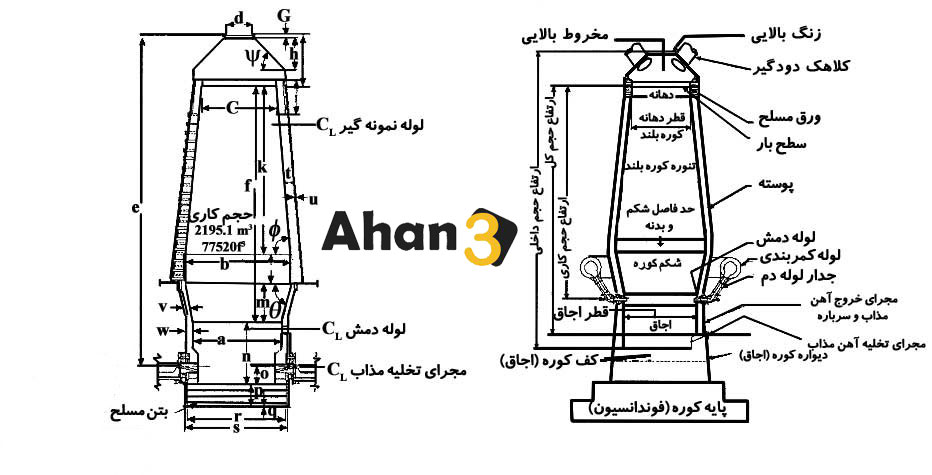

کوره بلند شیوه ای بسیار قدیمی در تولید آهن و چدن می باشد. این نامی است که برای کوره ای با آناتومی مخروطی شکل به کار می برند که در قسمت میانه پهنای بیشتری دارد و متشکل از 5 قسمت اصلی دهانه، بدنه، شکم، کارگاه، بوته و پی می شود.

- پی کوره بلند همان فونداسیون کوره است که به صورت هشت ضلعی بوده که ارتفاع آن برابر با 4 متر می باشد که بوته بر روی این فونداسیون قرار دارد.

- بوته خود از دو قسمت پوسته و دمنده تشکیل می شود. بخش پوسته نیز متشکل از فولاد ضخیم با چند لایه عایق محافظتی می باشد، مشخصه آهن مذابی جمع شده در این بخش وجود درصد بالایی از کک است. این قسمت که دارای دمای بسیار بالایی هم می باشد توسط گردش جریان آب خنک می شود. در این بخش آهن مذاب که متشکل از درصد بالایی کک است از زیر بوته خارج شده و سرباره روی مواد مذاب و کک اضافه در قسمت بالایی قرار می گیرد. محل قرار گیری دمنده نیز در قسمت بالایی بوته می باشد که هوای 100 درجه سانتی گرادی به این قسمت دمیده شده و کک را سوزانده، سپس co2 تخلیه و محیطی بسیار قوی برای احیا را ایجاد می کند.

- کارگاه و شکم بخش بعدی این ساختمان است که بیشترین درجه حرارت را دارا می باشد. این بخش مستحکم ترین و با عایق بندی بسیار خوب کوره است. شکم نیز در قسمت بالایی کارگاه قرار دارد. فولاد کاربرده در این قسمت دارای پنج سانتی متر ضخامت و هفتاد سانتیمتر عایق بندی دارد و توسط جریان آب، خنک می شود.

- بدنه و دهانه نیز که از مهم ترین قسمت کوره است دارای ضخامت کمتر در قطر فولاد و عایق بندی می باشد.

- دهانه نیز قسمت ورودی ساختمان کوره بلند است که مواد اولیه مانند کک و اگلیموره به صورت لایه لایه از این قسمت وارد کوره می شود. موادی از قبیل نیترات از دمنده ها با حرارت هزار درجه سانتیگراد به همراه co2 نیز به همراه بقیه مواد وارد کوره می شود.

ساخت کوره بلند کوچک در طی سال ها استفاده از آن در صنعت پیشرفت هایی هم داشته ولی اساس کار همان است. یکی از آن تغییرات کاهش مصرف کک و دیگری افزایش بازدهی و طراحی کوره هایی با طرفیت بیشتر می باشد. شمش چدن کوره بلند ، کانه آهن مواد گداز آوز به شکل گندله و گلوخه نیز به عنوان ماده اولیه کوره بلند از قسمت بالای کوره وارد می شود و طی فرآیندی که در بالا نام برده شد آهن و چدن تولید می شود. کوره بلند نیز مانند بسیاری دیگر از شیوه های تولید فولاد مزایا و معایب خود را دارا می باشد، اما در حال حاضر شیوه ای بهتر برای جایگزین این روش نیست.

[/vc_column_text][/vc_column][/vc_row][vc_row][vc_column][vc_message message_box_style=”outline” style=”square” message_box_color=”juicy_pink” icon_fontawesome=”fa fa-file-pdf-o”]

دریافت کوره قوس الکتریکی + pdf

[/vc_message][/vc_column][/vc_row][vc_row][vc_column][vc_column_text]

[/vc_column_text][/vc_column][/vc_row]